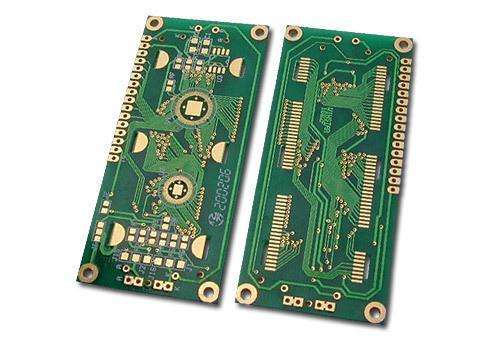

在PCB加工过程中,有些客户会要求部分孔进行塞孔,但是又不能都塞满了,塞孔的背面要阻焊,有一定的深度要求,这种要求在业内也被称为是半塞孔。但是,要想做到这种程度,非专业人士很难搞定。那么,在生产过程中,如何高效解决半塞孔问题呢?下面,成都pcb抄板人员为大家详细介绍一下。

按照客户的要求,在加工过程中按照一定的深度去塞孔,这种操作的难度不在塞不够上,而是在如何掌握塞孔深度的精准。我们都知道,PCB抄板中的孔都是极小的,如果力度不合适,必然会出现塞不足或者是塞买了的情况,这些都不是客户想要的。而真正达到客户想要的半塞孔效果,成都pcb抄板人员表示有两种,一种是将孔塞满或者是塞到一定深度,背面不曝光,通过显影的方式将部分冲洗掉,这样就能达到塞入一定深度的效果。另一种则是塞孔的时候严格按照规定操作,两面都曝光。那么,这两种方法,哪种更好一些呢?不要急,继续往下看。

我们以2.4mm的试验板为例,孔径分别是0.25、0.3、0.4、0.5,采用平面丝印机塞孔的方式进行试验,完成之后,对塞孔进行切片处理,然后通过显微镜进行观察,并测量露铜的深度。

在所有孔洞都被塞满的情况下,经过显影液的作用,在阻焊开窗面对其进行冲刷,就能将部分塞孔油墨去掉。这样就能通过显影时间来控制孔深度。在常规的显影时间下,一般80秒的时间内能冲掉0.5-0.6mm的深度。显影时间越长,次数越多,冲掉的油墨越多,但是在孔径小的塞孔中,油墨是很难冲洗干净的,所以,孔径小的难以产生效果。只有孔径大,油墨深度大的才能产生预期的效果。

平面塞孔剂能够通过四孔参数来控制深度,在试验中可以发现,通过调节多个参数能够达到孔径效果,显影时板面也是非常干净的,所以这种方式的撒空深度控制力度很合适。

从这两种方式中可以看出,第一种方式的操作非常简单,但缺点是显影中的油墨污染会影响作业,生产过程中,既要考虑控制深度还要考虑板面的其他情况,很难达到最佳状态。第二种流程较长,制作工序复杂,但效果更好一些,不需要为板面污染担忧,利于客户测试。

至于选择哪种方式更合适,成都pcb抄板人员认为,需要根据客户需求来定。只要能为客户节省成本,提高企业生产效率,就可以使用。